LOCAL LETTER

魚を愛する男が環境配慮を考えてつくる “フィッシュレザー”。「好き」からはじまる、持続可能なものづくり

ものづくり

拝啓、「好き × 循環型社会」の実現を模索したいアナタへ

産業革命以降、私たちの生活の豊かさと引き換えに、浮き彫りになった「大量消費・大量生産・大量廃棄」の問題。

消費型の社会から持続可能な循環型社会への実現に向け、世界各国がしのぎを削る中、とある食品廃棄物に着目し、新たな価値を生み出し続けるひとりの男性を取材。彼の名は、野口朋寿さん。

野口さんは、食品加工の過程で廃棄される “魚の皮” を利用し、“フィッシュレザー” を開発。循環型社会へ向けての新しいライフスタイルを提案されています。

野口さんが考える「生命の恵みを無駄にしない持続可能なモノづくり」そして「未知への挑戦へと駆り立てた原動力」とはーー。

きっかけは鮮魚コーナーでの思い付き!未知への挑戦から生まれた「サスティナブルな新資源」

富山県の北西部に位置する氷見市は、富山湾の王者「ひみ寒ブリ」が獲れることから「寒ブリの港」と呼ばれている日本屈指の漁業の町。そんな氷見市で “捨てられるはずだったもの” に命を吹き込み、環境に配慮した持続可能なモノづくりとして注目を集めているのが、野口さんが生み出した “フィッシュレザー” です。

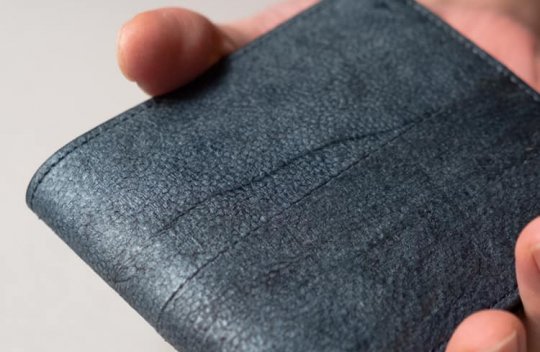

一般的な革製品と比べて、“魚の革” で想像してしまうのが、「生臭さ」や「耐久性の弱さ」といったネガティブなイメージ。しかしながら野口さんが生み出すフィッシュレザーは、牛革などと同様の香りで、元が魚とは思えないほどの十分な強度があることが特徴です。

今では、“環境への配慮” と “魚特有の美しさ” を兼ね備えた、唯一無二のレザーとしての地位を確立させたフィッシュレザーですが、そのアイデアのきっかけはなんと、野口さんの偶然の思いつき。富山大学芸術文化学部時代に漆工芸を先行していた傍ら、趣味でレザークラフトを行っていた野口さんは、「自分で革をつくろう」と鶏皮を買いにスーパーへ立ち寄った際、鮮魚コーナーで「魚の皮もレザーになるのだろうか?」と思ったことがはじまりだと言います。

「レザーへの加工工程は牛革と同じなんですが、そもそも魚でレザーができるのかが分からなかったので、本当に大変でした。干物のようになったり、臭みが抜けなかったり、繊維がぼろぼろになったりで失敗ばかり。魚は種類によって皮の厚さや大きさが異なるので、それぞれの種に適した加工方法も導かないといけなくて、試行錯誤の連続でした」と野口さんは笑います。

全ての “皮” が頂き物。野口さんこだわりの環境に配慮したレザーづくり

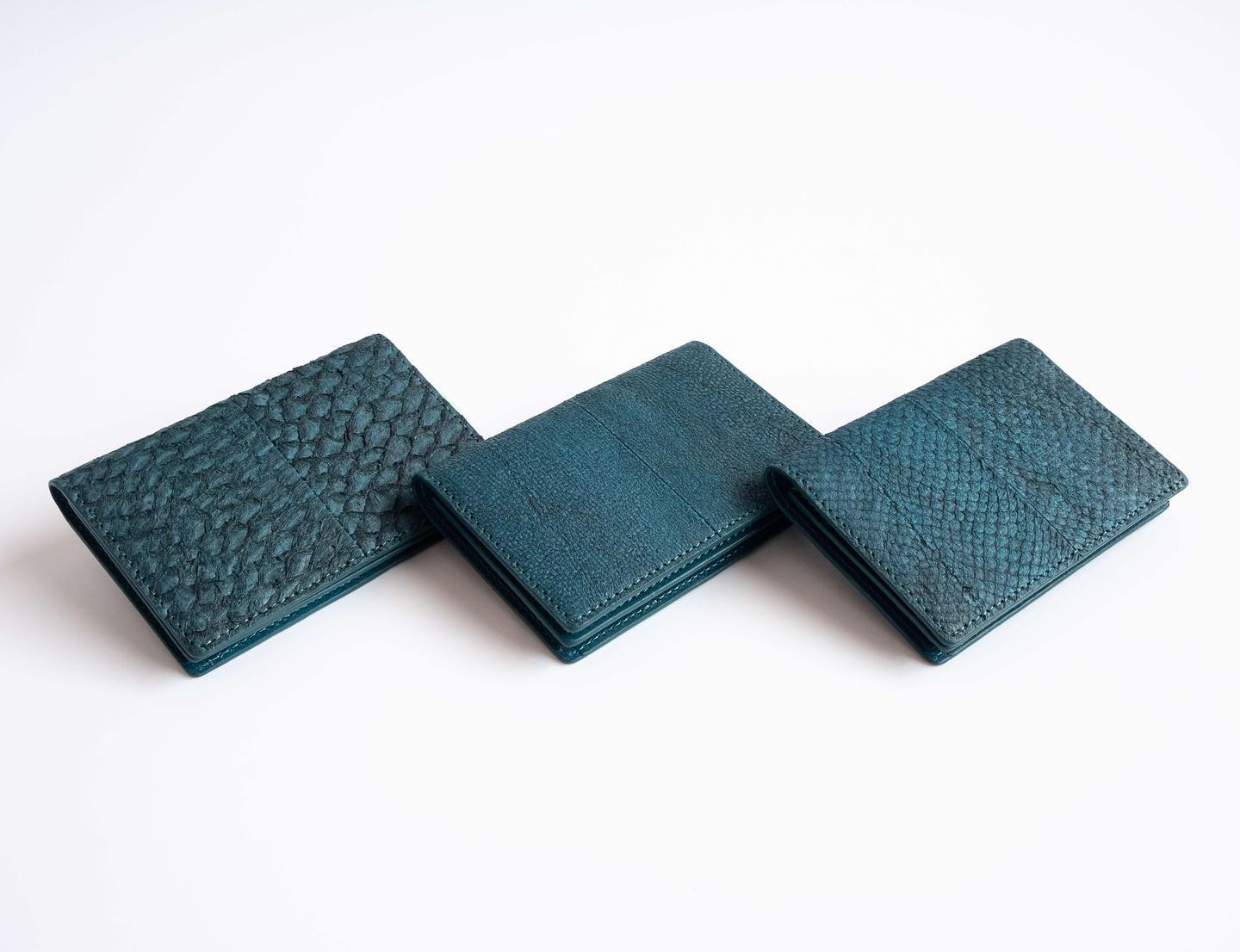

野口さんはフィッシュレザーを使用した財布や名刺入れなどを商品化させ、2020年に革製品ブランド「tototo(ととと)」を設立します。そこで使われている魚の種類は、「ブリ」「スズキ」「真鯛」といった、私たちがよく口にする魚たち。魚の大きさや皮の厚みなどにも起因するところではありますが、その秘密はフィッシュレザーを生み出す過程にあるといいます。

「フィッシュレザーで使用する皮は、魚屋さんから頂いたものなんです。通常、刺身を作ると魚の皮は捨てられてしまいますよね。廃棄されるはずだった皮を、魚屋さんから譲ってもらっています」(野口さん)

tototoで扱われている全ての皮が頂き物。「食べるために頂いた魚の命を、少しでも大切にしたい」という想いが込められています。

「レザーをつくる上で一番苦労をするのが、魚の皮についている身を削ぎ落す作業です。皮の裏にどうしても身や脂が残ってしまうので、一枚一枚全て手作業で行います。生ものなので作業をする時間も限られますし、身や脂が残ると生臭さの原因になるので、この工程が一番大変ですね」(野口さん)

その後、脱水と脱脂加工を経て、丈夫でしなやかな “革” にする「なめし」と呼ばれる作業を行います。

ここにも、「自身のレザーづくりによって魚の生態を壊したくない」という想いから、環境に配慮した野口さん故のこだわりが光ります。

「一般的な革加工では化学薬品を使用しますが、tototoではミモザという植物から採れた “タンニン” を使って加工を行います。ポリフェノールという呼ばれ方もしていて、お茶などに含まれている成分なので、化学薬品を使うよりも環境に優しいんです。タンニンが浸透すると、脱脂をされた真っ白の皮が茶色になって、丈夫な革になります。よければ触ってみてください」と嬉しそうに野口さんは話します。

「ただ単純に、めちゃくちゃ魚が好き」挑戦へと駆り立てたシンプルな理由

一般的なレザーよりも柔らかく、肌触りがよいのが特徴のフィッシュレザーですが、魚の皮をレザーへと加工する工程はなんと全15工程! 全ての工程を手作業で行うため、完成までに最短でも1ヶ月ほどの時間がかかります。

「最初のころは氷見市のNPO法人の方と一緒に作業を行っていましたが、皮を加工する作業が大変すぎて最後は僕一人に(笑)。大学卒業後も研究を細々と続けて、3年かかってフィッシュレザー加工の技術を身に着けました。その当時は、今みたいな作業をする場所もなかったので、自分のアパートのキッチンで加工作業を行っていましたね(笑)」(野口さん)

現在は発注待ちの状態が続いているほど、注目を浴びている野口さんのフィッシュレザーですが、完成するかも分からない状態で、3年もの間挑み続けることができた理由は何だったのでしょうか。

「ただ単純に、めちゃくちゃ魚が好きなんですよ(笑)。それプラス、モノづくりが好きだったので、自分の興味の延長として活動していました。そしたら徐々にまともな革になって、素材として使えるようになってきたので、事業化に向けて動き出したんです」(野口さん)

課題点を魅力に! “世界で一つ” あなただけのフィッシュレザー

「魚が好き」という想いから活動し続けてきた野口さんですが、フィッシュレザーづくりの人生で一番の宝物だという、深海魚 “リュウグウノツカイ” のレザーを見せて頂きました。

「僕の一番のお宝です。僕のレザーは全て頂き物なので、魚屋さんや水族館で死んでしまった魚とかを頂いて、少しずつ実験を重ねてレザーへと加工するのですが、普段でもなかなかお目見えできないリュウグウノツカイを頂けることになったときは、本当にたまらなく嬉しかったですね」(野口さん)

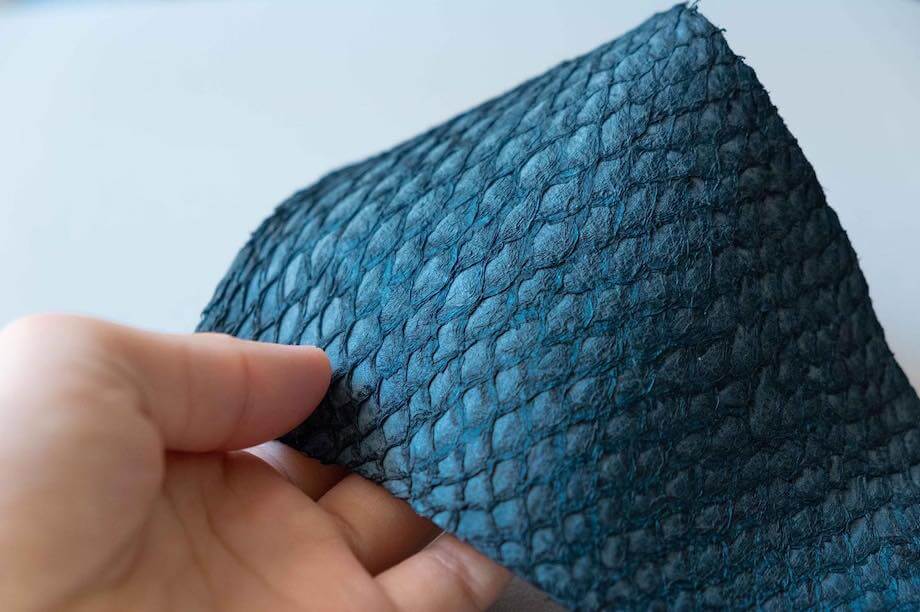

「魚の種類によって個性はさまざま。リュウグウノツカイはプチプチした皮が特徴的なんですが、これはどの魚にもなかった特徴です。また、裏の繊維の部分が、他の魚とは全く違う構造になっています。魚好きとしては頂いた皮から魚の生態を推測できるのも、たまらなく楽しいですね」と野口さんは笑顔で語ります。

リュウグウノツカイ以外にもウツボやカワハギ、フグといった希少なレザーを見せていただき、“魚特有のレザーの深み”と“種によって特有の個性が生まれることの魅力”を教えて頂いた今回の取材。最後に、野口さんが考えるフィッシュレザーの課題点について教えて頂きました。

「手作業で作業をしているので、大幅に時間が掛かってしまうのが課題。嬉しい悲鳴なのですが、現在は生産が追い付いていないのが現状です。後は、フィッシュレザーの大きさ自体が他の種類の革ほど大きくないので、革小物にする段階で必ず縫い合わせないといけない。

なめしの作業の後に染色作業をするんですが、皮に傷が入っていたりすると、染めた後に若干の色ブレが起こってしまうので、縫い合わせる工程でムラになってしまいます。解決策として、たくさんのフィッシュレザーを作って、色があうものを探して縫い合わせているのですが、逆に言うと “同じものができない” んですよ。ここを、フィッシュレザー特有の魅力として引出せたらとも思っています」(野口さん)

拝啓、「好き × 循環型社会」の実現を模索したいアナタへ

野口さんが考える「生命の恵みを無駄にしない持続可能なモノづくり」そして「未知への挑戦へと駆り立てた原動力」とは、好きを原動力に挑戦し続けた先にある、環境に配慮した地球に優しいモノづくりへの “想い” そのもの、なのかもしれません。

Editor's Note

編集後記

出来るかどうかわからないものに3年も費やしてこられたという野口さん。一人になっても研究を続けることができた理由として、「魚がめちゃくちゃ好き」というシンプルな答えが返ってきたことが本当に胸に刺さりました。

今までも「好き」が原動力の方をたくさん取材させていただきましたが、「好き」が持つ強烈なエネルギーの素晴らしさを、改めて実感することとなった取材となりました。

YURIKA YOSHIMURA

芳村 百里香

Articles